Bon, faut être honnête, je m’attendais pas à pouvoir souder quoi que ce soit sur ce premier PCB… et ben j’ai pas été déçu : inutilisable ! Mais ça m’a appris pleins de trucs, et honnêtement, c’est trippant.

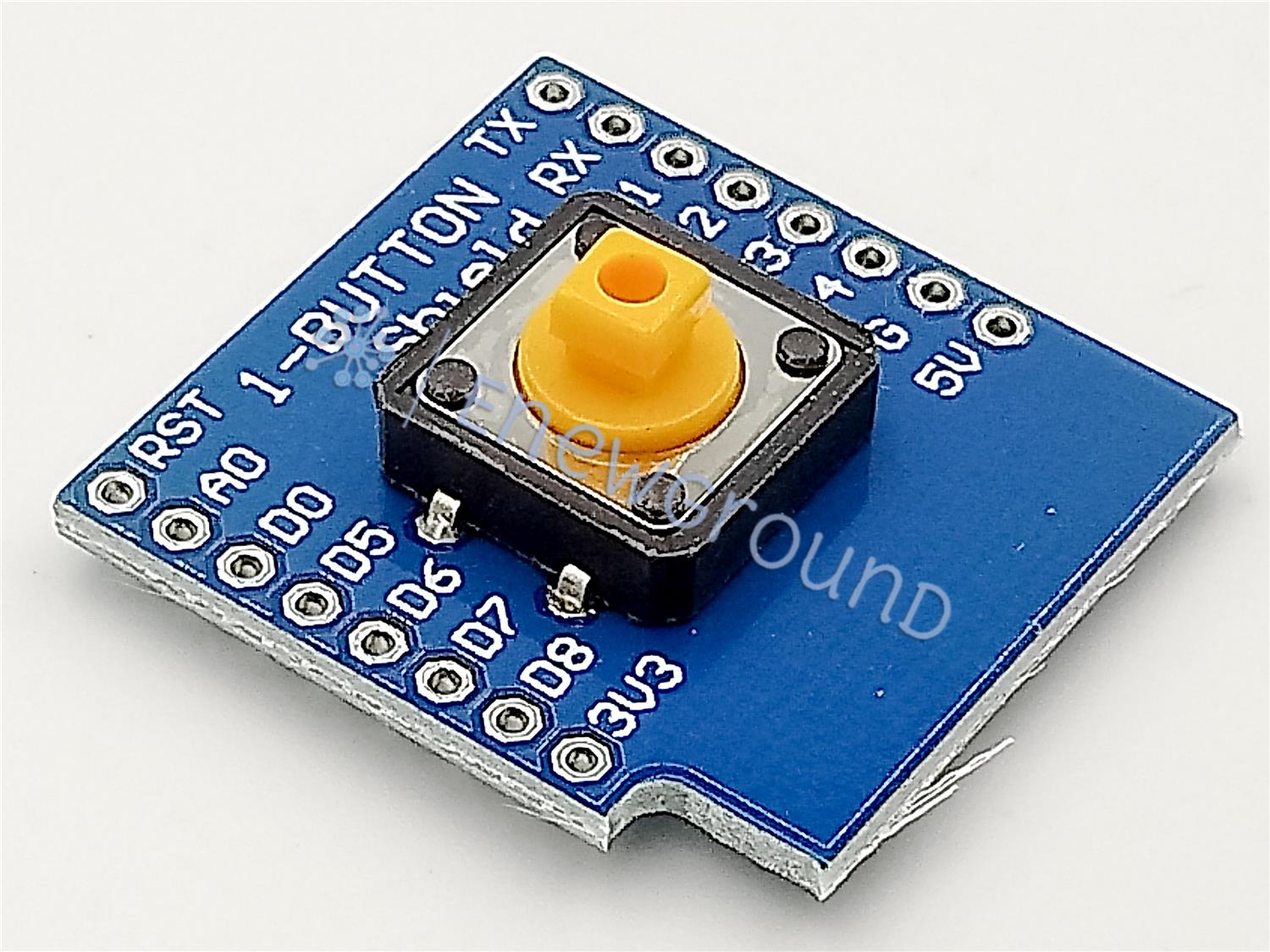

Le concept est simple : créer un shield à 2 boutons pour un simple Wemos D1 Mini v3.0.

Un peu comme sur la photo au dessus, mais avec 2 boutons. Je la mets en référence, parce que quand on voit la tronche du résultat de mon expérience, on comprend le boulot qu’il reste à faire… et on rigole. De bon coeur =)

En gros, la plaque reprend la forme du PCB du wemos, les 2 rangées de connexions, et part router l’ensemble vers les 2×4 pins des 2 switchs. Pas compliqué.

Le schéma, sous EasyEDA :

Tout simple. Le logo « GND » va me servir à générer un plan de masse cuivre cohérent lors de l’étape du PCB ; je pourrais faire sans, mais si je n’ai pas de plan de masse cuivre, je vais me retrouver avec exclusivement des pistes « unitaires », et ça va me faire une quantité incroyable de cuivre à dégager… Donc, longue vie aux plans de masse !

Maintenant, le PCB :

Rien de bien méchant non plus. La couleur bleue m’indique que je travaille bien avec le Bottom Layer, c’est à dire la couche du dessous. Donc théoriquement, je graverai la couche du dessous… mais que nenni !! Comme on le verra plus tard, il est primordial de faire un retournement type « mirroir » sur l’axe vertical de ce schéma, car là, dans EasyEDA, ce qu’on voit, c’est la couche du dessous… mais vue du dessus !! Voilà donc une des (nombreuses !) raisons pour lesquelles mon PCB final ne sera de toutes façons pas utilisable…

Voilà. Pour cette fois, je vais complètement zapper les explications sur l’utilisation de FlatCAM (étape transformation Gerber -> G-Code) : c’est pas encore totalement clair dans ma tête, mais je me suis basé sur la vidéo de l’article précédent.

Et maintenant, nous voilà avec 3 fichiers G-Code ! un « pistes.nc » pour les pistes, un « trous.nc » pour les perçages, et un « layout.nc » pour le contour.

Voici quelques extraits vidéos de chacun des 3 passages. Entre chaque, la tête revient en hauteur, et il me reste juste à changer l’outil, refaire le zéro (origine de position (x=0, y=0, z=0)), enfin surtout z=0, puisque la tête revient de toutes façons à x=0 et y=0 en fin de travail.

les pistes :

Les trous :

Et enfin : le pourtour de la carte :

Alors concrètement, côté crassou, oui, forcément, ça génère une bonne quantité de poussières, composée de lamelles de cuivre et surtout de fibre de verre (j’ai pris des PCB sur base FR-4, donc c’est de l’epoxy renforcé, et pas de la bakelite). Mais le pire, c’est la découpe du pourtour… forcément, on en enlève, de la matière !

Mais, si :

1. On évite de faire tout ça dans un gros courant d’air

2. On prend soin d’aspirer régulièrement, genre entre chaque étape,

On s’évite d’en mettre partout à chaque fois. C’est pas 100% propre, mais ça limite la casse côté crado. WAF maintenu.

Allez, on sort la carte, on fait « WOUAAAAH !! Mon premier PCB qu’il est beauuuuuu !!! » et puis après, on regarde de plus près, et direct on déchante. Mais quelque part, c’est normal…

Eh mec, pour l’impression 3D, t’as fait un paquet de filasses avant d’avoir un objet propre… alors arrête de t’plaindre.

Pas faux.

Bref ! V’là le résultat :

De gauche à droite :

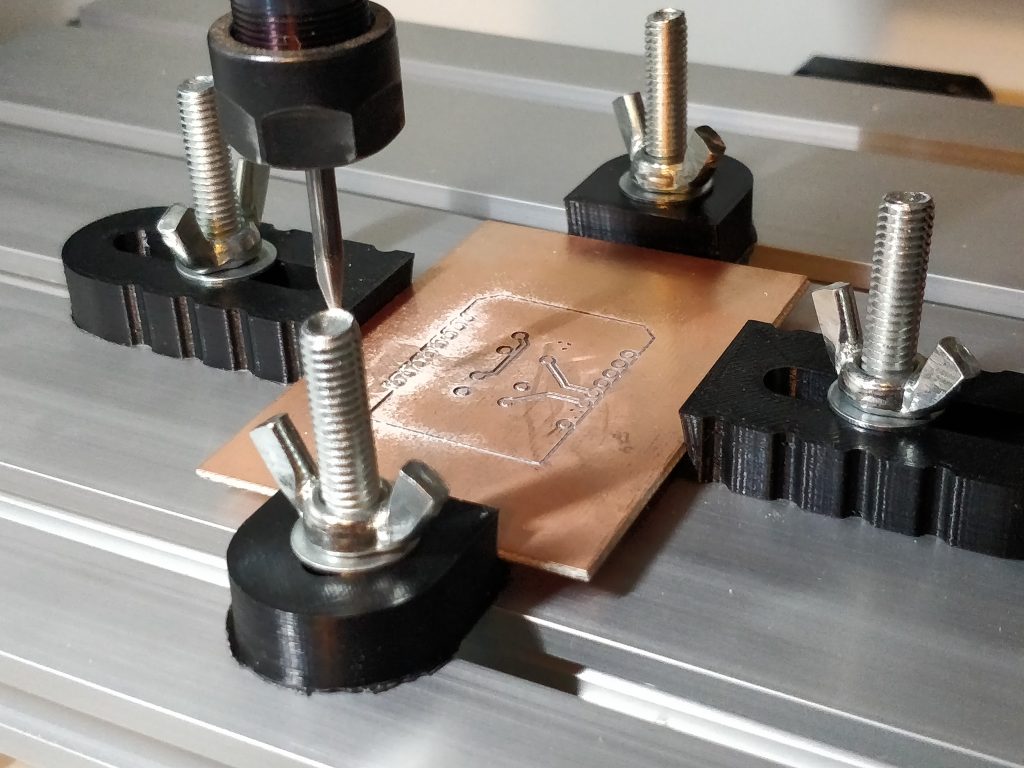

- encore sur la CNC, tout juste aspirée.. comme ça, on se dit, ça pète…

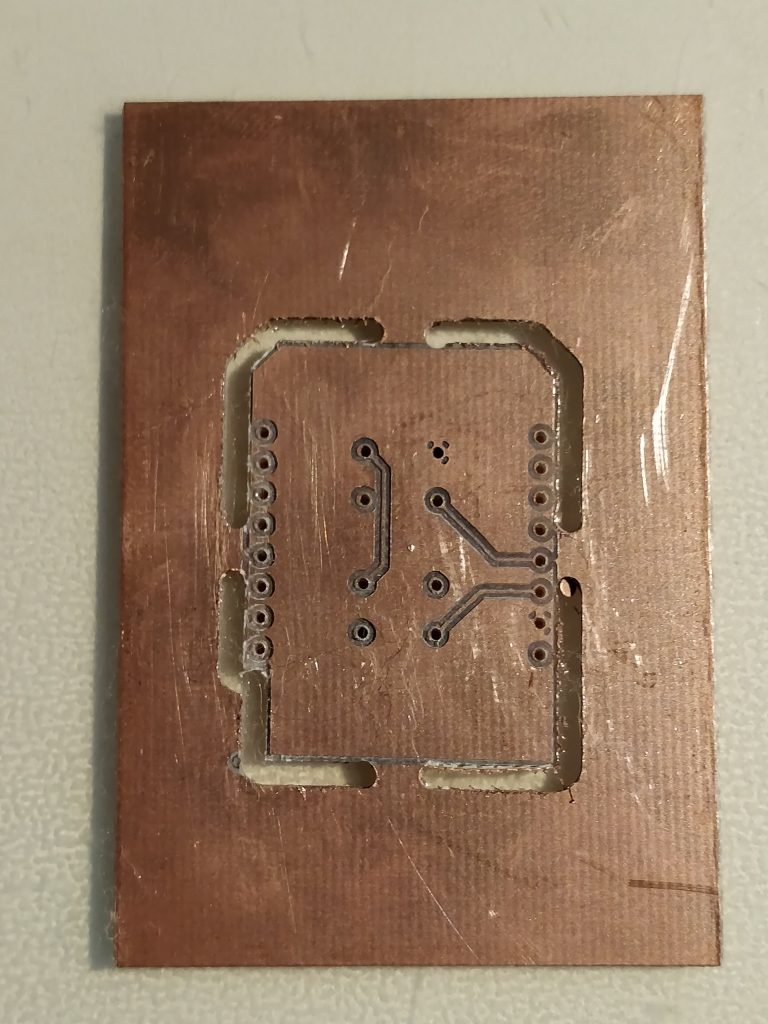

- nettoyé : ok, pas mal, mais purée, c’est fin…

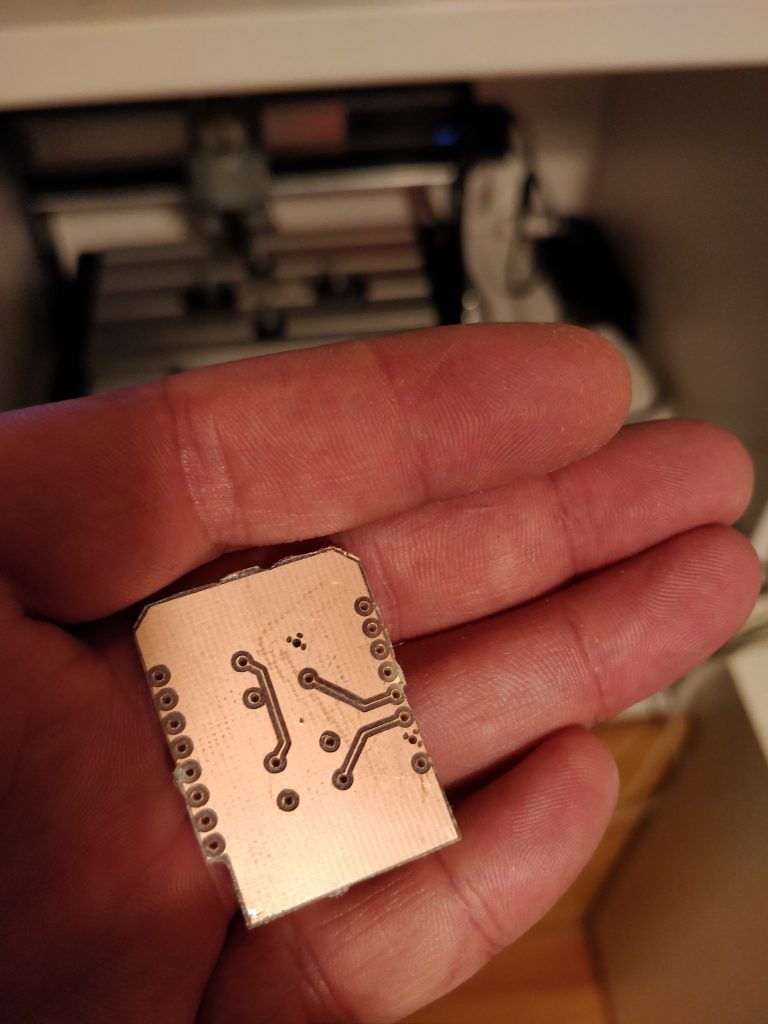

- séparé de la plaque. C’est la que les observations commencent à piquer !

Eh ouais, en fait, voilà ce que j’ai noté.

D’abord, les pistes sont fines… trop fines. Ensuite, les pastilles, là où je suis censé souder les pattes de mes composants, sont plus que fines. Concrètement, on doit être sur du 0,2mm, même pas… en tout cas, je vois pas bien où je pourrais mettre de l’étain ; mais pourquoi ?? j’avais pourtant laissé les réglages et les formes standard sur le PCB ! Eh oué… mais en fait, avec le plan de masse, je me suis aperçu que la tête de gravure faisait 2 passes : une pour le rond de la pastille, une autre pour la limite du plan de passe. Tellement près l’une de l’autre, que ça en devient sûrement inutile d’avoir les 2. Mais vu la précision de l’outil et la relative imprécision de profondeur, je pense que ça a tapé trop large, et que sur le cercle d’une pastille, ça a trop retiré vers l’intérieur. Va donc falloir que je retravaille ce point-là. C’est juste insoudable.

Pareil pour les pistes de signal : alors en théorie, 0,2 à 0,3 mm de large, c’est suffisant pour faire transiter un signal numérique sous quelques mA… Mais concrètement, sur une plaque comme ça, le cuivre est tellement fin (de souvenir, c’est du 1oz, soit 35 microns d’épaisseur) que quand y en a pu, y en a pu… bref, trop fin, ça se décolle.

Donc là dessus, j’ai trouvé sur le Net que pour de la gravure à l’anglaise (l’autre nom français pour PCB milling…), faudrait pas descendre en dessous de 0,6mm pour des largeurs de pistes. Bah moi, j’ai bien envie de tester à 1 mm, hein…

Très bien. Ensuite, le seul truc positif, c’est que mes perçages, pour lesquels j’ai pris une fraise de 0,8mm , ils sont juste parfaitement alignés ! j’ai pris un « peigne » de N connecteurs pour tester, je les ai mis dans les trous, et … alignement parfait !! ça rentre !!! … Ah tiens ? Ben par contre, ça ressort pas de l’autre côté. Ah ben ok, en fait, ma profondeur de perçage (le paramètre Cut Z dans FlatCAM) est donc insuffisant. Je note…

Bon ben en tout cas, encore une fois, c’est pas cette fois que je ferai de l’élec de fou, mais je me suis bien éclaté. La suite ? corriger mes erreurs de dimensionnement, et réessayer.

Tro-kon-tan.