Là, ça risque d’être un peu la liste de course, le gros Bronx…

…mais l’idée, c’est d’aligner les paramètres fondamentaux pour un bon workflow FlatCAM…

C’est parti !

D’abord, vérifier qu’on travaille bien en mm, et pas en mil (1mil = 1/1000 in). C’est plus soutenable quand on veut vérifier une taille…

Pour ça, si on veut suivre à la lettre le tuto YT de l’article précédent, il faut veiller à utiliser une version stable de FlatCAM, et pas une bêta (donc en l’état actuel des choses, FlatCAM 8.5 win32).

Purée, ça me pique vraiment d’être obligé de bosser sous windoz, là…

Bon allez, c’est parti.

Mise en place des fichiers dans FlatCAM.

Etape suivante, optionnelle : créer un projet.

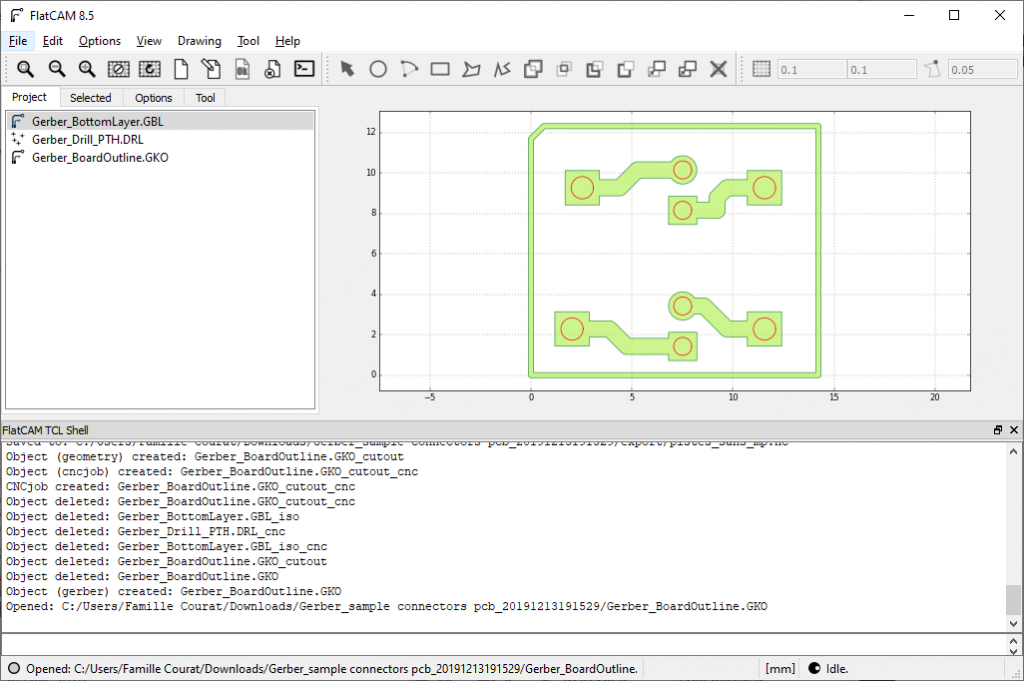

Ensuite, on ouvre dans l’appli successivement le fichier bottom layer, le fichier de perçage et le fichier d’outline.

Les pistes

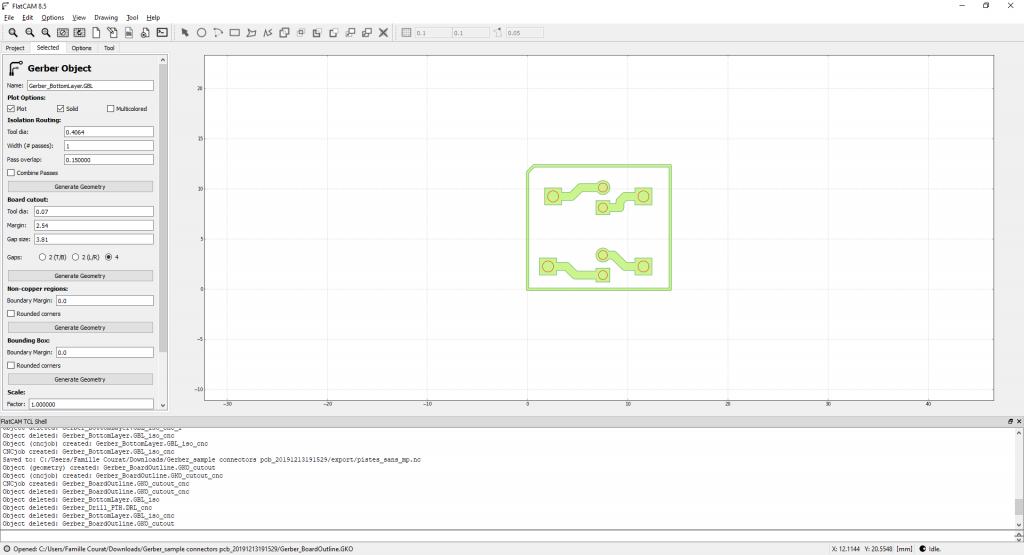

Ensuite, on sélectionne le fichier GBL du layer (comme on travaille en single layer, ça sera du bottom layer), a.k.a. Gerber_BottomLayer.GBL, et on va ouvrir l’onglet « selected » :

C’est l’onglet à gauche qui contient les paramètres de ce qui va se passer…

On garde les options par défaut (on s’embête pas à changer quoi que ce soit sur « isolation routing« , apparemment), et on clique sur « Generate Geometry« .

Ça va générer des traits en rouge, les consignes d’évidement.

Ça génère aussi un fichier « Gerber_BottomLayer.GBL_iso« , qu’on va sélectionner.

C’est dans la section « Create CNC job » qu’on va commencer à modifier des paramètres :

Cut Z : changer de -0,0508 à -0,3

Tool Dia : changer de 0.4064 à 0.2

Spindle speed : mettre à 1000 (sinon ça tournera pas…)

Cliquer sur « Generate » => ça va générer le chemin de déplacement de la graveuse, sous forme d’un gros tracé bleu.

Ça génère aussi un code g-code : Gerber_BottomLayer.GBL_iso_cnc.

On va sélectionner ce fichier, aller dans l’onglet « selected » et cliquer sur « Export G-Code« . ça sauvegarde dans un fichier, on va l’appeler « pistes.nc« .

Les perçages

… alias « les trous ». Mais ça fait moins classe.

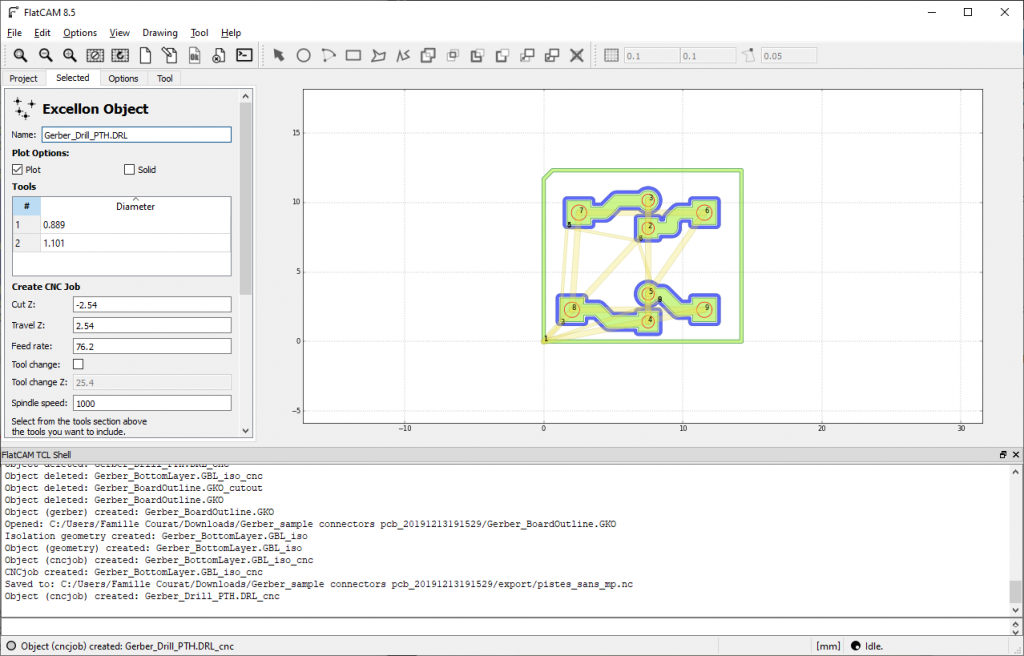

Rebelote, on sélectionne le fichier .DRL, on ouvre l’onglet « Selected » (oui, c’est fastidieux. à fond…).

Là, comme apparemment, y a plusieurs diamètres de perçage sur le PCB, on trouve un tableau avec 2 lignes, et 2 diamètres de perçage différent. Comme on n’a pas envie de s’embêter, on va sélectionner les 2 lignes du tableau, histoire de générer tout pour le passage d’un seul foret ; oui, fainéant. Parfaitement.

Ensuite, dans les paramètres « Create CNC Job« , on va mettre :

Cut Z: -2.54 (vu que la plaque fait 1,6 environ, ça devrait perçer…).

Spindle speed : 1000 (pareil, si on laisse vide, on va pas trouer grand-chose…)

Un ptit bouton « Generate« , et HOP, du nouveau : sur le dessin, on va découvrir la position du Home en « 0 », et on va voir le parcours des perçages

Ensuite, on va rechopper le GerberDrill_PTH.DRL_cnc généré, on le sélectionne, et on va faire devinez-quoi…

OUI ! On va bien faire « Export G-Code« . C’est bien. Au moins un qui suit…

L’outline de la board

le pourtour, quoi. Même chose !

Selection de « Gerber_BoardOutline.GBL« , onglet « selected« , blabla, ok, t’as compris.

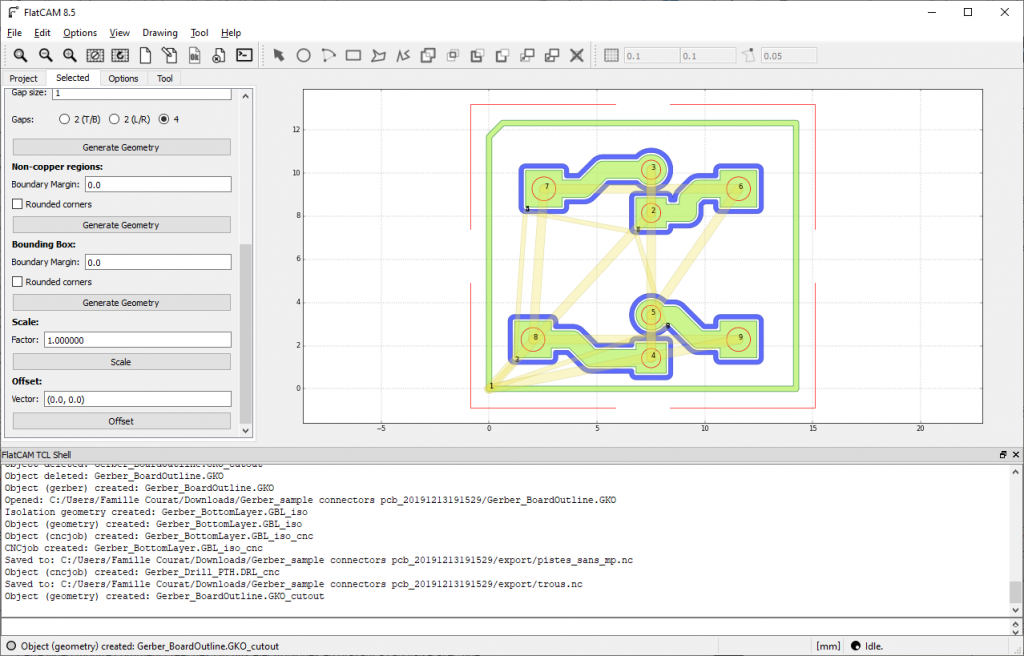

Cette fois, on va dans la rubrique « Board Cutout » pour changer les settings suivants :

Tool dia : 1.5 (on prendra donc une fraiseuse bien costaude de 1.5 mm de diamètre pour creuser ce fameux pourtour…)

Margin: 0 (on reste pile poil sur la marque pour cette fois)

Gap size : 1

Alors le gap size, c’est un truc génial : en gros, au lieu de faire tout le pourtour d’un coup et de faire voler sa pièce en coupant le dernier millimètre de fixé, on va générer N points d’accroche résiduels autour de la board, par … comment dire… ? « Défaut de fraisage ». ça fait très défaillance, mais au contraire, c’est cool.

D’ailleurs, on a le choix, pour le nombre et les positions des défauts de fraisage, entre :

- 2, en haut et en bas (2 T/B)

- 2, à droite et à gauche (L/R)

- 4

Là, je prends 4. Mais surtout, je tente le 1mm de gap size, parce que dans mon tout premier essai, j’ai pris 3mm, et … c’était incassable. Pour rappel, c’est de la fibre de verre renforcée, hein…

Allez hop, on clique sur « Generate Geometry« .

Ca génère donc la géométrie, et on va voir le pourtour avec les petits gaps. Yeah !

NB : en downgradant à la version 8.5 depuis la 8.98, j’ai l’impression d’avoir perdu une feature intéressante, qui consistait à avoir un layout freeform…. en effet, le coin que j’ai en haut à gauche de mon board outline ne semble pas avoir été respecté. dimension trop petite pour être processée avec ces paramètres ? Je sais pas. A investiguer sur une prochaine board…

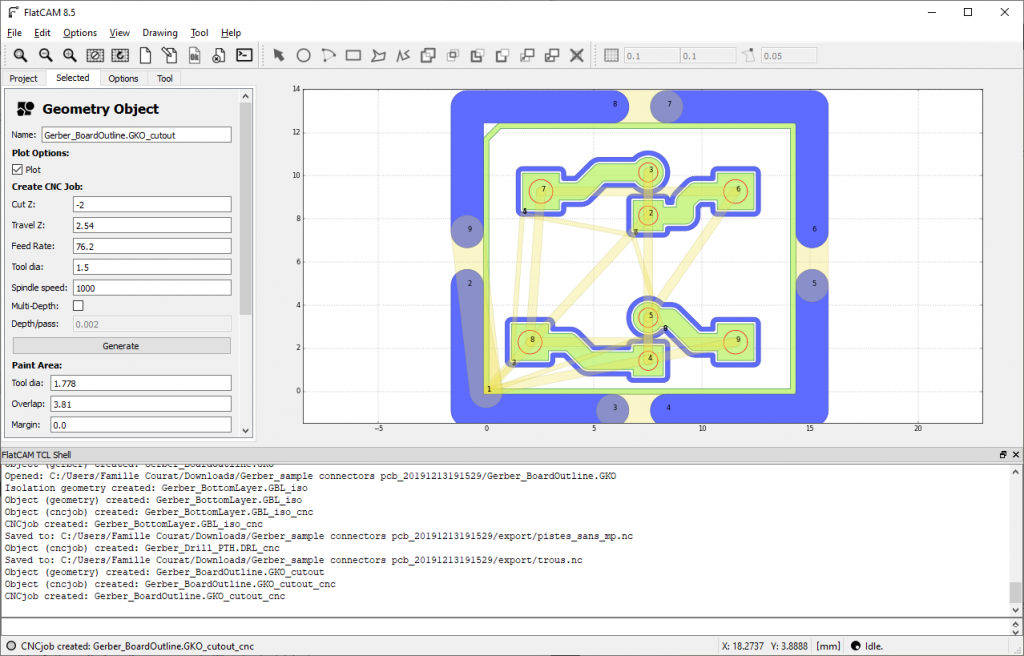

Allez, dernière ligne droite : je sélectionne mon fichier Gerber_BoardOutline.GKO_cutout, et dans les paramètres de « Create CNC job« , derners settings à changer :

CutZ : -2

Tool dia : 1,5. Voire plus, en fonction de ce qu’on voudra utiliser comme fraise, mais comme ça va trancher serré, une fraise de 1.4mm est un minimum, y me semble.

Spindle speed : 1000 (c’est bon, on a compris ;p )

Allez HOP ! Bouton « Generate » on a le joli Outline transformé en commande G-Code de déplacement ! (le gros pâté bleu…)

Et naturellement, on oublie pas d’exporter le G-Code à partir du fichier généré « Gerber_BoardOutline.GKO_cutout_cnc« , et hop, dans un « layout.nc » sur le disque, et c’est top !

L’heure du Bilan

ca claque, comme expression, « l’heure du bilan ». Mais en fait, on s’en fout.

On a donc, à partir de notre set de fichiers Gerber (en provenance de EasyEDA, par exemple), 3 fichiers contenant un G-Code utilisable par notre imprimante :

- pistes.nc : les pistes à graver

- percages.nc : les trous pour les papattes de nos composants

- layout.nc : le pourtour de la carte.

La suite, c’est le perçage avec ces 3 fichiers, dans l’ordre, avec un changement d’outil entre chaque, et un réajustement du z=0 à chaque changement… mais plus tard. là, les gamins sont au lit, pas de bruit !