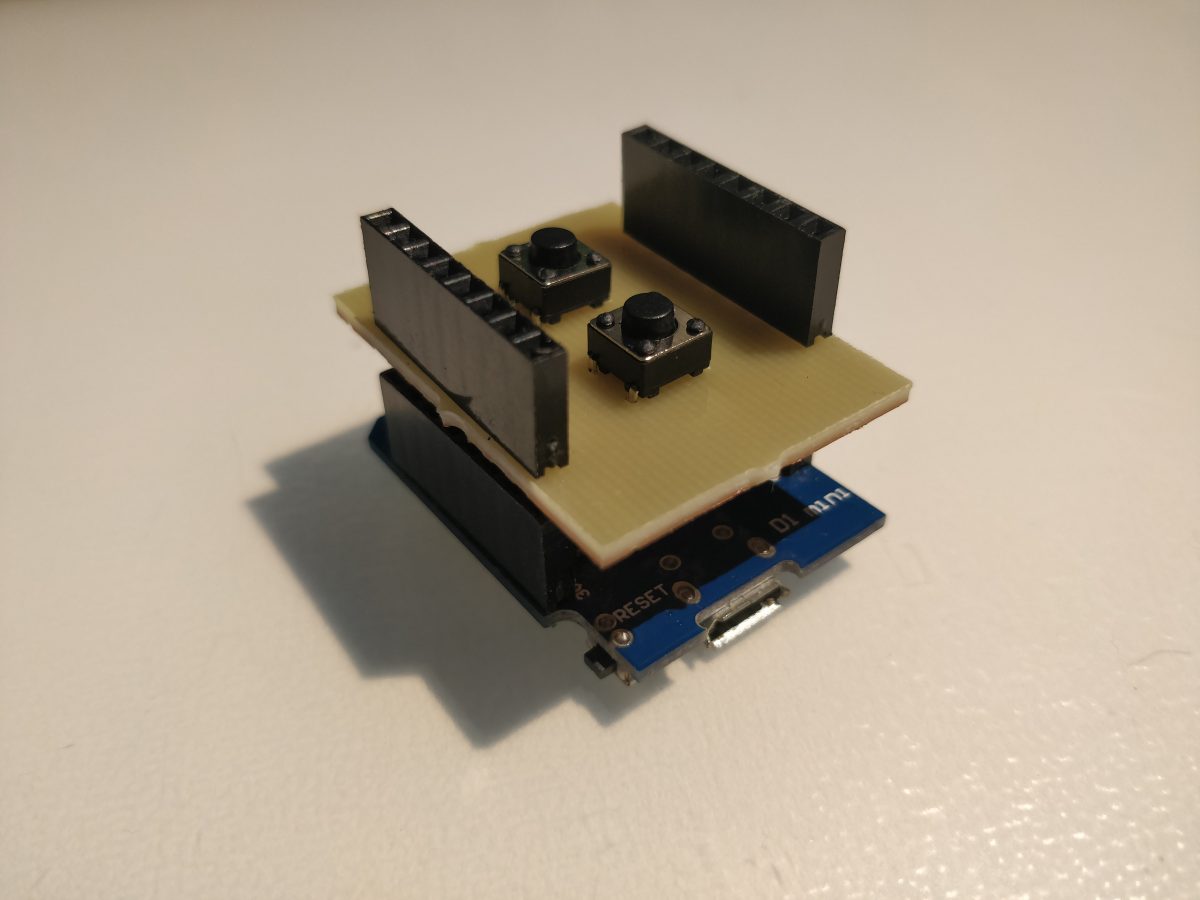

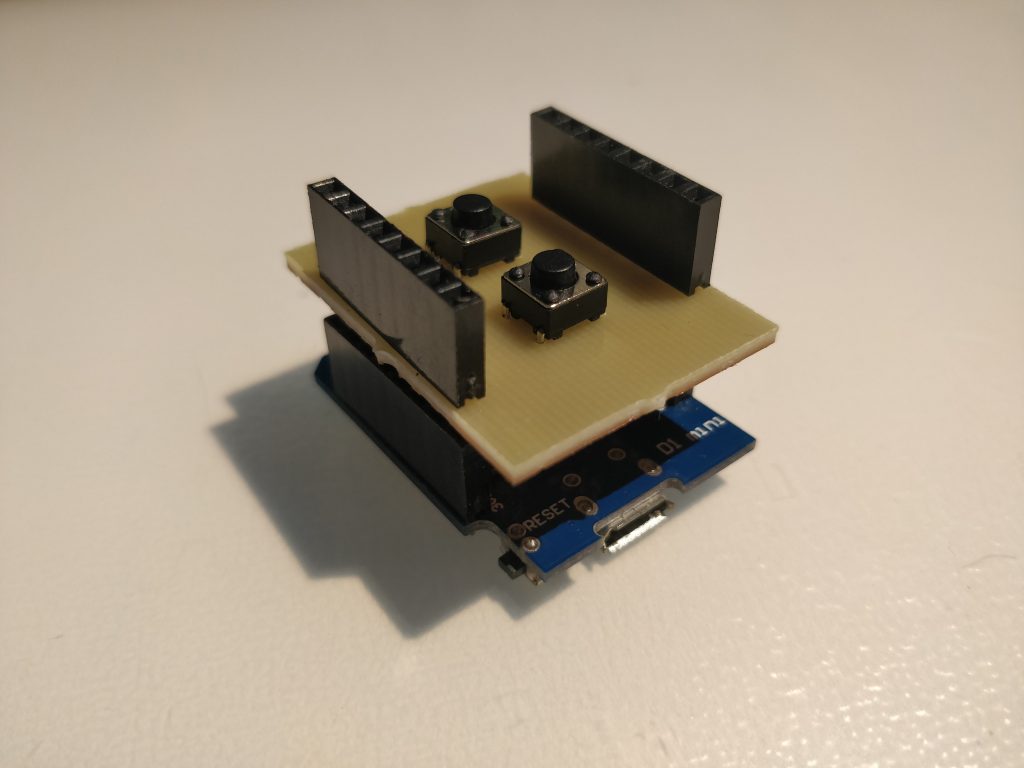

Ca y est ! A peu près 1 mois après réception de cette sacrée CNC, première board entièrement perso opérationnelle !

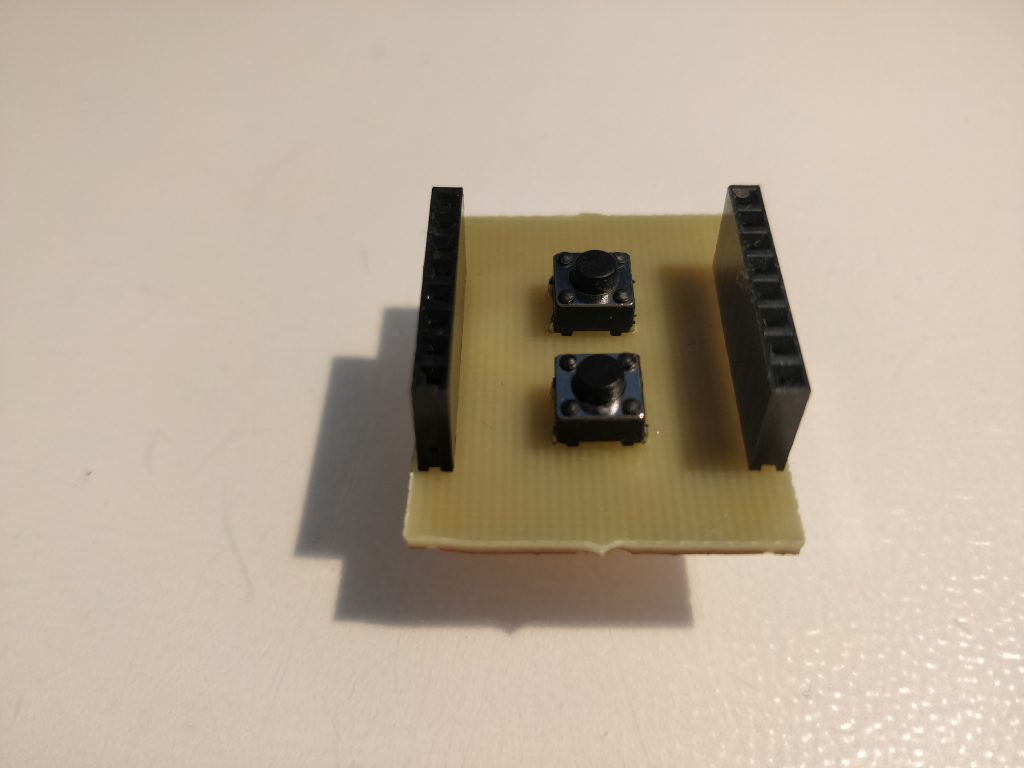

Bon ok, on se détend, hein… c’est un shield Wemos avec 2 boutons qui se câblent sur le D3 et D4, rien de plus… Mais bon, c’est bon pour le moral !

2 switches, 2 rails de pour transférer les pins libres du Wemos.

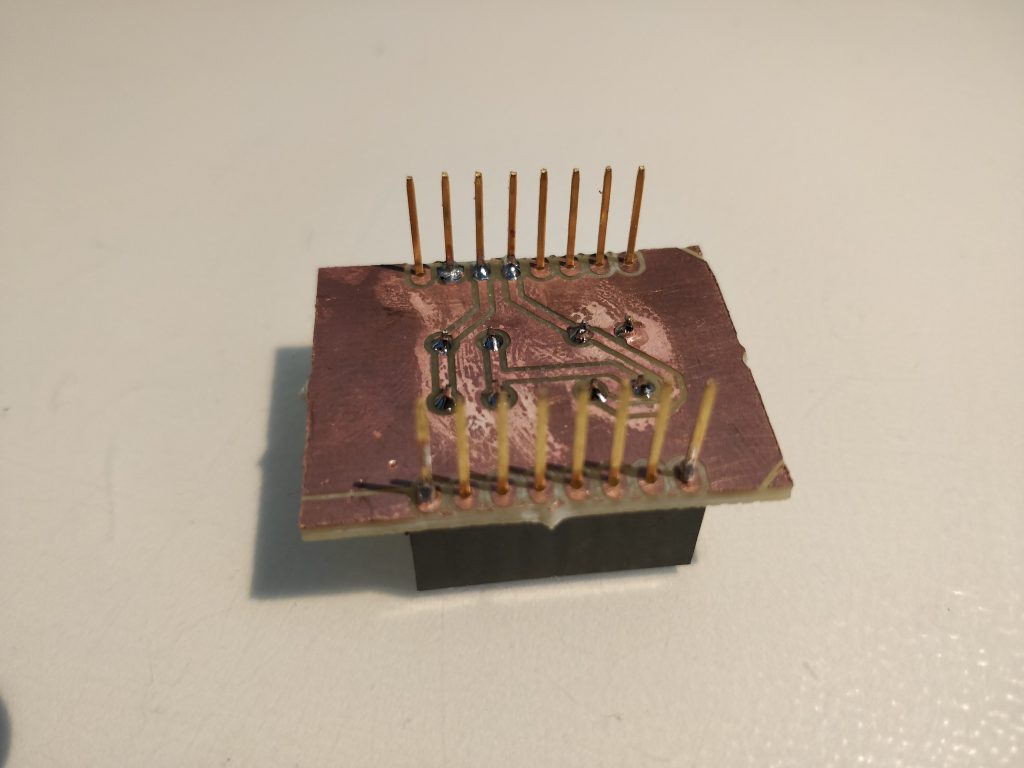

Les soudures sont propres, à condition de les nettoyer au flux.

La board, montée sur le Wemos de test.

Les paramètres retenus

Le PCB (EasyEDA)

J’ai finalement choisi des dimensions bien confortables, c’est à dire bien au delà du minimum nécessaire en termes de capacité de courant. Exit les 0,3mm, etc… :

- Les pistes : 1mm de large

- Les pads de soudure du Wemos : forme ovale, en 3mm par 2mm

- les pads pour souder le pins des switches : forme ronde, 2mm de diamètre (je prévois un trou de 0,8 mm, c’est la plus petite fraise que j’ai sous la main).

Au final, ça fait un peu plus fat que ce que j’ai fait jusqu’à maintenant, mais ça me laisse de la marge pour router.

FlatCAM

Au niveau FlatCAM, j’ai cette fois respecté la face bottom de ma piste. J’ai donc enchaîné un offset de 28mm sur l’horizontale, puis un mirror sur l’axe Y pour le retourner.

Ensuite, j’ai choisi de travailler avec la version « ancienne » de FlatCAM ; au passage, j’ai perdu la capacité à faire des découpes custom, tant pis pour cette fois (uniquement des carrés).

J’ai aussi retravaillé tous mes paramètres de génération de géométrie, et surtout la taille de l’outil pour les isolations du bottom : au lieu de prendre la valeur par défaut, j’ai ajusté son diamètre (Tool dia) jusqu’à ce que ma découpe soit bien ajustée sur la visualisation :

Voilà. Valeur retenue pour Tool dia : 0,25 mm ! Maintenant, je vais avoir un passage suffisamment fin pour les gravures d’isolation, sans amputation de la largeur des pistes et des pads.

Le problème lié, c’est que suite à je ne sais quelle boulette, je me suis retrouvé avec un feed rate de 3 mm/min ; ce que ça veut dire ? que mon outil se déplaçait 25 fois plus lentement que sur mes gravures précédentes. Damn it!

En gros, j’ai d’abord tenté de corriger le g-code généré directement, mais ça m’a pas plu… j’ai donc regénéré le tout avec FlatCAM, et c’est à peu près rentré dans l’ordre. Valeur remise : 75

Pour le perçage, la fraise à 0,8 mm est correcte.

Pour la découpe de l’outline, la fraise de 1,5 mm est correcte, mais du coup un gap à 1 est insuffisant. Je pense qu’il faut le corréler avec le rayon de la fraise, parce qu’aucun point d’accroche n’est resté en fin de découpe, et à partir des 3/4 du pourtour, le PCB vibrait sauvagement…

La leçon que j’ai retenue de cette session ? Préparer les choses proprement, choisir et conserver les mêmes outils du début à la fin du process, et rester concentré.

Les boulettes

En vrac, quelques bévues sur le parcours :

Un soir où j’avais un max de taf (pour le boulot), en plus de ça, j’ai voulu faire les deux. Bien crevé, je finis ma préparation pour le boulot, et hop, j’en fais un petit test sur la CNC. Dans la précipitation surtout avec le cerveau 3/4 cramé, je fais mon échantillonnage Z-Probe (pour les offsets de Z sur la carte, donc), et je me dis : « bon, tu lances ou tu fais la gravure demain…? » ; bon, j’ai lancé. Mais en oubliant de retirer la pince de la pointe. Le carnage n’a pas été aussi affreux que précis, mais laisser une pince croco sur un foret qui tourne à 1000 tr/min, ça fait… du bruit. Et quelques copeaux…

Autre boulette : J’ai fait mon Z-probe, j’ai fait tout bien, mais j’ai torché mon Z=0. Ben le résultat est clair : ça enfonce un peu le cuivre là où passe l’outil, mais ça n’ouvre pas du tout le chemin pour isoler !

Conclusion chiffrée : une précision à 0,05 mm est nécessaire en Z pour avoir un bon Z=0, quand on grave à … 0,05 de profondeur.

Egalement, j’aurais tendance à dire qu’il est plus logique de faire son Z=0 avant le Z-probing, mais c’est à vérifier…

Et dernier point : Quand on identifie le Z=0 par dichotomie, avec un pas final à 0,05 voire 0,01 (sans soucis pour descendre à cette précision), le mieux est de mettre le zéro à la position qui touche plutôt qu’à celle qui ne touche pas. Ca augmente les chances de graver correctement, et le Z-probe garantit qu’on ne gravera nulle part trop profond, s’il est fait correctement…

Bref maintenant, plus qu’à vérifier que tout est ok !